著名医師による解説が無料で読めます

すると翻訳の精度が向上します

焦点を合わせたイオンビーム(FIB)粉砕による透過型電子顕微鏡(TEM)標本の調製には、手順の最終段階での薄い材料の繊細な研磨が必要です。過剰または下位を重ねることは一般的であり、修正するために追加の顕微鏡リソースが必要です。ラメラの厚さ測定のいくつかの方法が利用可能であるにもかかわらず、大多数のユーザーは、ミリングステップの間に取得したスキャン電子顕微鏡(SEM)画像から主観的に最終的な研磨ステップを判断します。ここでは、FIB-SEMデュアルビームチャンバー内の較正された二次電子検出器を使用して、薄いシリコンラメラの厚さの成功した決定を示します。以前の厚さの測定方法とは異なり、長い獲得時間、チャンバー内スキャン透過型電子顕微鏡(STEM)またはエネルギー分散型X線分光法検出器の使用は必要ありません。このキャリブレーションは、SEM画像を、TEMで獲得したラメラの厚さの電子エネルギー損失分光法(EELS)マップに合わせます。このキャリブレーションは、2つの二次電子SEM検出器のグレースケール厚さの依存性を明らかにしています。TLD画像のラメラの厚さ推定は、0.4 t/λよりも薄い領域では正確であることがわかりましたが、ICE画像は0.5 t/λから1.1 t/λの厚い領域で最も正確です。ここで紹介する手順により、一般的な二次電子検出器の従来のイメージングモードを使用したFIB試料調製の最終段階での客観的なラメラの厚さの決定が可能になります。レイの説明:透過型電子顕微鏡での材料の分析を成功させるには、材料の非常に薄い窓を製造する必要があります。この分析の品質は、窓の厚さに大きく依存しているにもかかわらず、窓の製造中の厚さを測定することは一般的な慣行ではありません。著者らは、製造手順を変更せずに走査型電子顕微鏡を備えたフォーカスドイオンビームチャンバー内のウィンドウの厚さを、ほとんどの顕微鏡に共通する電子検出器を使用することが可能であることを示しています。

焦点を合わせたイオンビーム(FIB)粉砕による透過型電子顕微鏡(TEM)標本の調製には、手順の最終段階での薄い材料の繊細な研磨が必要です。過剰または下位を重ねることは一般的であり、修正するために追加の顕微鏡リソースが必要です。ラメラの厚さ測定のいくつかの方法が利用可能であるにもかかわらず、大多数のユーザーは、ミリングステップの間に取得したスキャン電子顕微鏡(SEM)画像から主観的に最終的な研磨ステップを判断します。ここでは、FIB-SEMデュアルビームチャンバー内の較正された二次電子検出器を使用して、薄いシリコンラメラの厚さの成功した決定を示します。以前の厚さの測定方法とは異なり、長い獲得時間、チャンバー内スキャン透過型電子顕微鏡(STEM)またはエネルギー分散型X線分光法検出器の使用は必要ありません。このキャリブレーションは、SEM画像を、TEMで獲得したラメラの厚さの電子エネルギー損失分光法(EELS)マップに合わせます。このキャリブレーションは、2つの二次電子SEM検出器のグレースケール厚さの依存性を明らかにしています。TLD画像のラメラの厚さ推定は、0.4 t/λよりも薄い領域では正確であることがわかりましたが、ICE画像は0.5 t/λから1.1 t/λの厚い領域で最も正確です。ここで紹介する手順により、一般的な二次電子検出器の従来のイメージングモードを使用したFIB試料調製の最終段階での客観的なラメラの厚さの決定が可能になります。レイの説明:透過型電子顕微鏡での材料の分析を成功させるには、材料の非常に薄い窓を製造する必要があります。この分析の品質は、窓の厚さに大きく依存しているにもかかわらず、窓の製造中の厚さを測定することは一般的な慣行ではありません。著者らは、製造手順を変更せずに走査型電子顕微鏡を備えたフォーカスドイオンビームチャンバー内のウィンドウの厚さを、ほとんどの顕微鏡に共通する電子検出器を使用することが可能であることを示しています。

Transmission electron microscope (TEM) specimen preparation by focused ion beam (FIB) milling requires delicate polishing of a thin window of material during the final stages of the procedure. Over or underpolishing is common and requires extra microscope resources to correct. Despite some methods for lamella thickness measurement being available, the majority of users judge the final polishing step subjectively from scanning electron microscope (SEM) images acquired between milling steps. Here we demonstrate successful thickness determination of thin silicon lamellae using calibrated secondary electron detectors in a FIB-SEM dual-beam chamber. Unlike previous thickness measurement methods it does not require long acquisition times, the use of in-chamber scanning transmission electron microscope (STEM) or energy dispersive x-ray spectroscopy detectors. The calibration aligns a SEM image to an electron energy loss spectroscopy (EELS) map of lamella thickness acquired in a TEM. This calibration reveals the greyscale-thickness dependence of two secondary electron SEM detectors: the through-lens detector (TLD) and the in-chamber electron detector (ICE). It was found that lamella thickness estimation for TLD images is accurate for areas thinner than 0.4 t/λ, whilst ICE images are most accurate for areas thicker than 0.5 t/λ up to 1.1 t/λ. The procedure presented here allows objective lamella thickness determination during the final stages of FIB specimen preparation using conventional imaging modes for common secondary electron detectors. LAY DESCRIPTION: Successful analysis of a material in a transmission electron microscope requires very thin windows of the material to be fabricated. Despite the quality of this analysis relying heavily on the thickness of the window, measuring thickness during window fabrication is not common practice. The authors show that it is possible to measure the thickness of the window directly in a focused-ion-beam chamber with a scanning electron microscope without altering the fabrication procedure, and using electron detectors common to most microscopes.

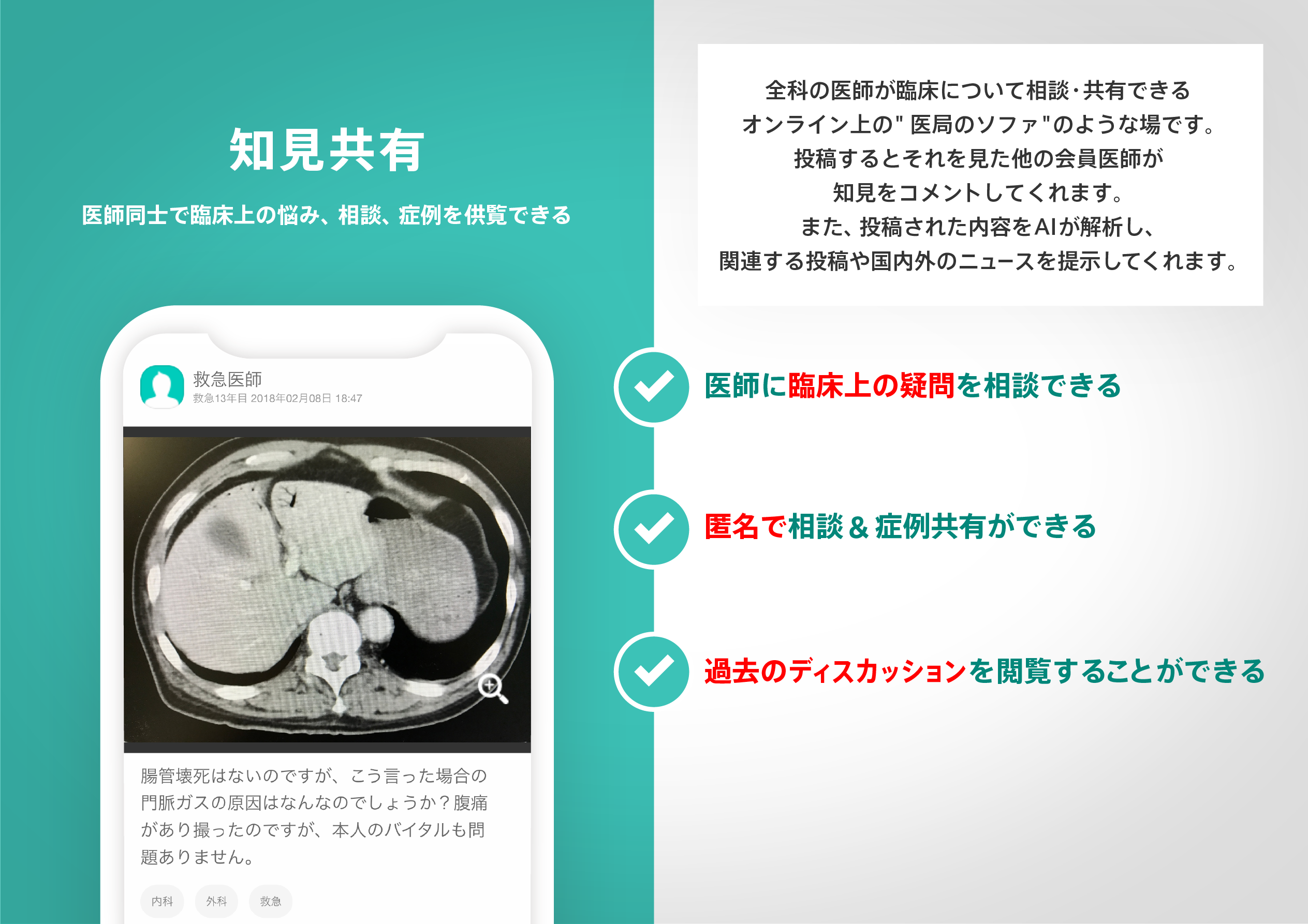

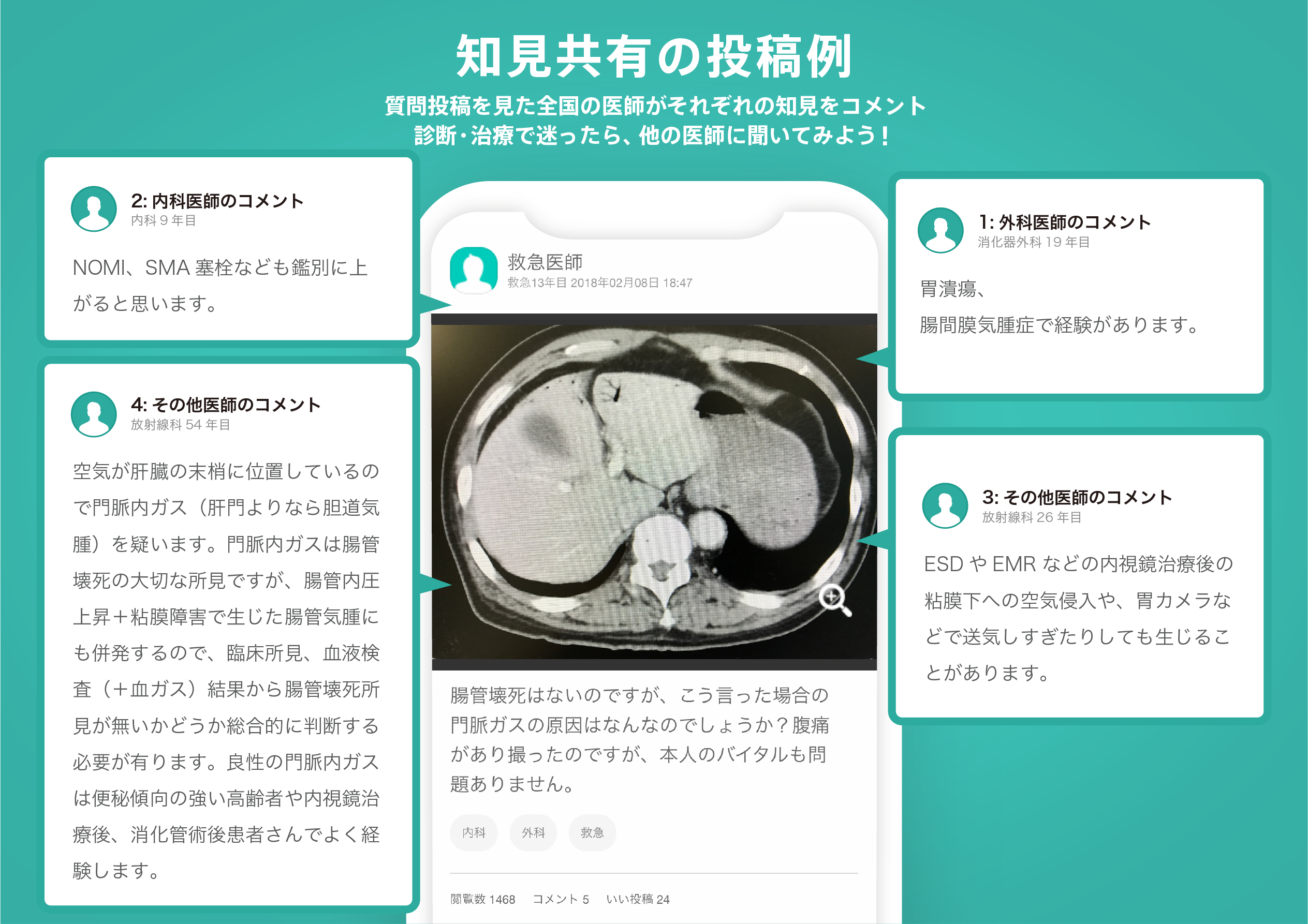

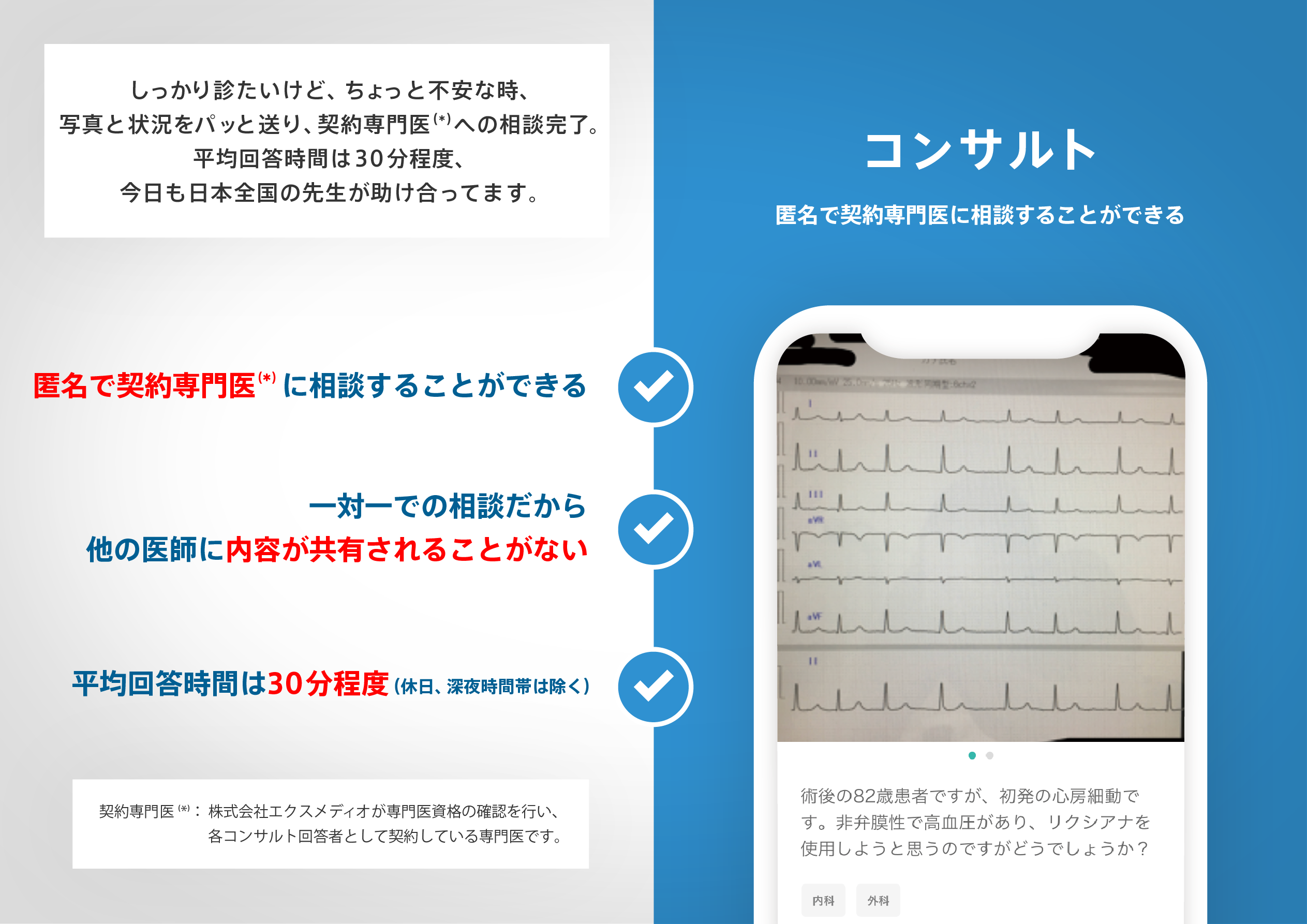

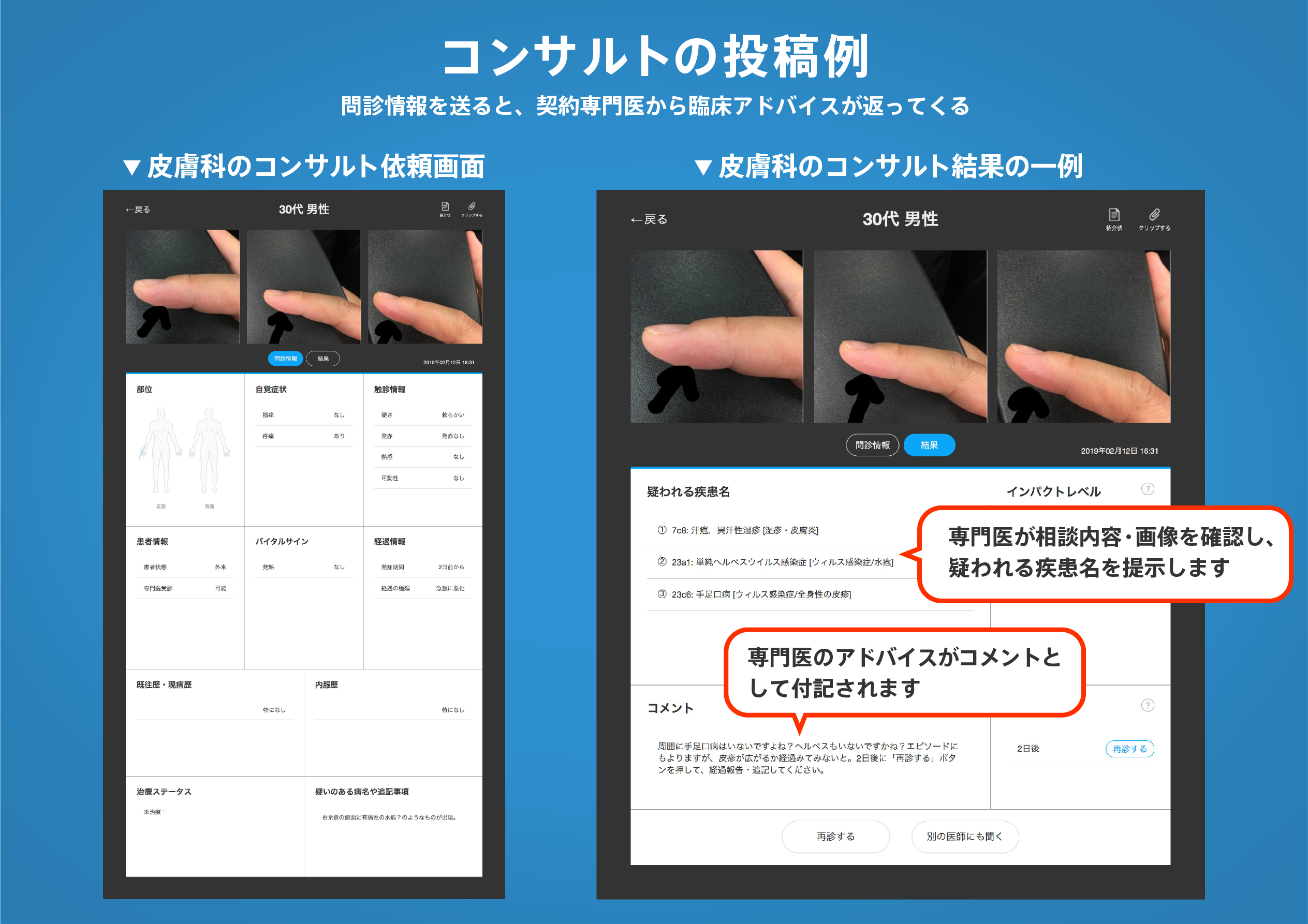

医師のための臨床サポートサービス

ヒポクラ x マイナビのご紹介

無料会員登録していただくと、さらに便利で効率的な検索が可能になります。